കാസ്റ്റിംഗ് മെറ്റീരിയൽഉൽപ്പന്നങ്ങൾക്ക് രൂപം നൽകുന്നത് a പോലെയാണ്ജാ ക്രഷർ മെഷീൻ or ഗൈറേറ്ററി ക്രഷർ. അവർ എല്ലാം സൃഷ്ടിക്കാൻ സഹായിക്കുന്നുകോൺ ക്രഷർ ഭാഗങ്ങൾഒരുമാംഗനീസ് സ്റ്റീൽ ചുറ്റിക. ശരിയായ ചോയ്സ് പ്രധാനമാണ്. ഒരു മുൻനിര യൂറോപ്യൻ ഫൗണ്ടറിയിൽ നിന്നുള്ള ഈ പട്ടിക പരിശോധിക്കുക:

| വാർഷിക കാസ്റ്റ് ഇരുമ്പ് ഉത്പാദനം | 23,000 ടൺ |

| വൈകല്യ നിരക്ക് | 5–7% |

മെറ്റീരിയൽസ് സയൻസ് ലോഹങ്ങൾ, സെറാമിക്സ്, പോളിമറുകൾ, കമ്പോസിറ്റുകൾ എന്നിവയെക്കുറിച്ചാണ്. ശരിയായ കാസ്റ്റിംഗ് മെറ്റീരിയൽ അറിയുന്നത് എഞ്ചിനീയർമാരുടെ ഗുണനിലവാരം വർദ്ധിപ്പിക്കാനും മാലിന്യം കുറയ്ക്കാനും സഹായിക്കുന്നു.

പ്രധാന കാര്യങ്ങൾ

- ഇരുമ്പ്, ഉരുക്ക് പോലുള്ള ശരിയായ കാസ്റ്റിംഗ് മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ,അലുമിനിയം, അല്ലെങ്കിൽ പ്ലാസ്റ്റിക്കുകൾ, ഉൽപ്പന്ന ഗുണനിലവാരം, വില, പ്രകടനം എന്നിവയെ നേരിട്ട് ബാധിക്കുന്നു.

- ഫെറസ് വസ്തുക്കളിൽ ഇരുമ്പ് അടങ്ങിയിട്ടുണ്ട്, അവ ശക്തമാണ്, പക്ഷേ തുരുമ്പെടുക്കാൻ സാധ്യതയുണ്ട്, അതേസമയം അലുമിനിയം, ചെമ്പ് പോലുള്ള നോൺ-ഫെറസ് വസ്തുക്കൾ തുരുമ്പിനെ പ്രതിരോധിക്കുകയും ഭാരം കുറഞ്ഞവയുമാണ്.

- പ്ലാസ്റ്റിക്കുകളും സെറാമിക്സുകളും നാശന പ്രതിരോധം, ചൂട് സഹിഷ്ണുത തുടങ്ങിയ സവിശേഷ ഗുണങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു, ഇത് പ്രത്യേക ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യമാക്കുന്നു.

കാസ്റ്റിംഗ് മെറ്റീരിയലിന്റെ പ്രധാന തരങ്ങൾ

ഫെറസ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ: ഇരുമ്പ്, സ്റ്റീൽ

ഫെറസ് കാസ്റ്റിംഗ് വസ്തുക്കളിൽ ഇരുമ്പും ഉരുക്കും ഉൾപ്പെടുന്നു. ഈ ലോഹങ്ങളിൽ പ്രധാന ഘടകമായി ഇരുമ്പ് അടങ്ങിയിരിക്കുന്നു. ഹെവി മെഷിനറികളിലും നിർമ്മാണത്തിലും അവ വലിയ പങ്കു വഹിക്കുന്നു. ഇരുമ്പിനും ഉരുക്കിനും വ്യത്യസ്ത ഗുണങ്ങളുണ്ട്. അവ എങ്ങനെ താരതമ്യം ചെയ്യുന്നുവെന്ന് താഴെയുള്ള പട്ടിക കാണിക്കുന്നു:

| പ്രോപ്പർട്ടി / സവിശേഷത | കാസ്റ്റ് ഇരുമ്പ് | ഉരുക്ക് (മൈൽഡ്, കാർബൺ സ്റ്റീൽ ഉൾപ്പെടെ) |

|---|---|---|

| കാർബൺ ഉള്ളടക്കം | 2–4.5% | 0.16–2.1% |

| മെക്കാനിക്കൽ പ്രോപ്പർട്ടികൾ | ഉയർന്ന കംപ്രസ്സീവ് ശക്തി; പൊട്ടുന്ന | ഡക്റ്റൈൽ; ടെൻസൈൽ ശക്തി വ്യത്യാസപ്പെടുന്നു |

| നാശന പ്രതിരോധം | മലിനമായ വായുവിൽ നല്ലത് | വേഗത്തിൽ തുരുമ്പെടുക്കുന്നു |

| യന്ത്രവൽക്കരണം | എളുപ്പമുള്ള (ചാരനിറത്തിലുള്ള ഇരുമ്പ്); കടുപ്പമുള്ള (വെളുത്ത ഇരുമ്പ്) | നല്ലത്, തരം അനുസരിച്ച് വ്യത്യാസപ്പെടുന്നു |

| അപേക്ഷകൾ | എഞ്ചിൻ ബ്ലോക്കുകൾ, ബ്രേക്ക് റോട്ടറുകൾ | ഗിയറുകൾ, സ്പ്രിംഗുകൾ, ഓട്ടോമോട്ടീവ് ഭാഗങ്ങൾ |

എഞ്ചിൻ ബ്ലോക്കുകൾക്കും പമ്പ് ഹൗസിംഗുകൾക്കും ഇരുമ്പ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ നന്നായി പ്രവർത്തിക്കുന്നു.സ്റ്റീൽ കാസ്റ്റിംഗ് മെറ്റീരിയൽഗിയറുകൾ, സ്പ്രിംഗുകൾ, നിരവധി കാർ ഭാഗങ്ങൾ എന്നിവയ്ക്ക് അനുയോജ്യം. ഓരോ തരവും അതിന്റേതായ ശക്തികൾ പട്ടികയിൽ കൊണ്ടുവരുന്നു.

നോൺ-ഫെറസ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ: അലുമിനിയം, ചെമ്പ്, മഗ്നീഷ്യം, സിങ്ക്

നോൺ-ഫെറസ് കാസ്റ്റിംഗ് വസ്തുക്കളിൽ ഇരുമ്പ് പ്രധാന ഘടകമല്ല. അലുമിനിയം, ചെമ്പ്, മഗ്നീഷ്യം, സിങ്ക് എന്നിവ ഈ ഗ്രൂപ്പിൽ പെടുന്നു. ഇരുമ്പ്, സ്റ്റീൽ എന്നിവയെക്കാൾ ഭാരം കുറഞ്ഞവയാണ് ഈ ലോഹങ്ങൾ. കാർ ഭാഗങ്ങൾക്കും വിമാന ഫ്രെയിമുകൾക്കും അലുമിനിയം കാസ്റ്റിംഗ് മെറ്റീരിയൽ ജനപ്രിയമാണ്. വൈദ്യുതി നന്നായി കടത്തിവിടുന്നതിനാൽ ചെമ്പ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ ഇലക്ട്രിക്കൽ ഭാഗങ്ങളിൽ പ്രവർത്തിക്കുന്നു. ഇലക്ട്രോണിക്സിനും ഉപകരണങ്ങൾക്കും ഭാരം കുറഞ്ഞ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ മഗ്നീഷ്യം, സിങ്ക് കാസ്റ്റിംഗ് വസ്തുക്കൾ സഹായിക്കുന്നു. നോൺ-ഫെറസ് ലോഹങ്ങൾ തുരുമ്പിനെ പ്രതിരോധിക്കുകയും അവയുടെ ഭാരത്തിന് നല്ല ശക്തി നൽകുകയും ചെയ്യുന്നു.

മറ്റ് കാസ്റ്റിംഗ് വസ്തുക്കൾ: പ്ലാസ്റ്റിക്കുകളും സെറാമിക്സും

ചില കാസ്റ്റിംഗ് വസ്തുക്കൾ ലോഹങ്ങളല്ല. പ്ലാസ്റ്റിക്കുകളും സെറാമിക്സും സവിശേഷമായ ഗുണങ്ങൾ നൽകുന്നു. പ്ലാസ്റ്റിക്കുകൾക്ക് സങ്കീർണ്ണമായ ആകൃതികൾ രൂപപ്പെടുത്താനും നാശത്തെ പ്രതിരോധിക്കാനും കഴിയും. സെറാമിക്സ് ഉയർന്ന ചൂടിനെ പ്രതിരോധിക്കും. പുരാതന ആളുകൾ ചെമ്പ് ഉരുക്കാൻ സെറാമിക് കാസ്റ്റിംഗ് മെറ്റീരിയൽ ഉപയോഗിച്ചിരുന്നു. നാനോ-സിർക്കോണിയ പോലുള്ള ആധുനിക സെറാമിക്സ് ഇതിലും മികച്ച പ്രകടനം കാണിക്കുന്നു. അവയ്ക്ക് ഉയർന്ന വളയുന്ന ശക്തി, കാഠിന്യം, സ്ക്രാച്ച് പ്രതിരോധം എന്നിവയുണ്ട്. ഫോണുകൾക്കും വാച്ചുകൾക്കും നേർത്തതും ശക്തവുമായ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഈ സെറാമിക്സ് സഹായിക്കുന്നു.

പ്ലാസ്റ്റിക്കുകളും സെറാമിക്സും കാസ്റ്റിംഗ് മെറ്റീരിയലിന് പുതിയ വാതിലുകൾ തുറക്കുന്നു, പ്രത്യേകിച്ച് താപ പ്രതിരോധമോ പ്രത്യേക ആകൃതികളോ പ്രാധാന്യമുള്ളിടത്ത്.

കാസ്റ്റിംഗ് മെറ്റീരിയൽ തരങ്ങളുടെ ഗുണങ്ങളും ഉപയോഗങ്ങളും

ഇരുമ്പ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ

ഇരുമ്പ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ അതിന്റെ കംപ്രഷൻ ശക്തിയാൽ വേറിട്ടുനിൽക്കുന്നു. ആളുകൾ പലപ്പോഴും ഇത് കോളങ്ങൾ, എഞ്ചിൻ ബ്ലോക്കുകൾ, ഹെവി മെഷിനറികൾ എന്നിവയ്ക്കായി ഉപയോഗിക്കുന്നു. ചാരനിറത്തിലുള്ള കാസ്റ്റ് ഇരുമ്പിൽ കാർബൺ അടരുകൾ അടങ്ങിയിരിക്കുന്നു, ഇത് മെഷീൻ ചെയ്യാൻ എളുപ്പമാക്കുന്നു, പക്ഷേ പൊട്ടുന്നതുമാണ്. വെളുത്ത കാസ്റ്റ് ഇരുമ്പ്, കാർബൺ ഇരുമ്പ് കാർബൈഡായി ഉപയോഗിക്കുമ്പോൾ, മികച്ച ടെൻസൈൽ ശക്തിയും വഴക്കവും നൽകുന്നു.

- ശക്തികൾ:

- കനത്ത ലോഡുകളെ നന്നായി നേരിടുന്നു.

- അധികം വളയാത്ത ഭാഗങ്ങൾക്ക് നല്ലതാണ്.

- ബലഹീനതകൾ:

- പൊട്ടുന്നതും പിരിമുറുക്കത്തിൽ പൊട്ടിപ്പോകുന്നതും.

- തുരുമ്പെടുക്കാൻ സാധ്യതയുണ്ട്, പ്രത്യേകിച്ച് ഈർപ്പമുള്ള സ്ഥലങ്ങളിൽ.

സിലിക്കൺ, നിക്കൽ, ക്രോമിയം തുടങ്ങിയ ഘടകങ്ങൾ ചേർക്കുന്നത് നാശന പ്രതിരോധവും ഈടുതലും വർദ്ധിപ്പിക്കും. പതിവ് പെയിന്റിംഗും പരിശോധനകളും തുരുമ്പ് തടയാനും ഇരുമ്പ് കാസ്റ്റിംഗുകൾ നല്ല നിലയിൽ നിലനിർത്താനും സഹായിക്കുന്നു.

ഇരുമ്പ് കാസ്റ്റിംഗിൽ ഉപയോഗിക്കുന്ന മണലിന് ഉയർന്ന ചൂട് കൈകാര്യം ചെയ്യാൻ കഴിയുമെന്ന് പരിശോധനകൾ കാണിക്കുന്നു, എന്നാൽ ഉപരിതല ഫിനിഷ് മണലിന്റെ തരിയുടെ വലുപ്പത്തെയും ആകൃതിയെയും ആശ്രയിച്ചിരിക്കുന്നു. ഇത് അന്തിമ ഉൽപ്പന്നം എത്രത്തോളം മിനുസമാർന്നതോ പരുക്കനായതോ ആയി അനുഭവപ്പെടുന്നു എന്നതിനെ ബാധിക്കുന്നു.

സ്റ്റീൽ കാസ്റ്റിംഗ് മെറ്റീരിയൽ

സ്റ്റീൽ കാസ്റ്റിംഗ് മെറ്റീരിയൽ ശക്തി, ഡക്റ്റിലിറ്റി, കാഠിന്യം എന്നിവയുടെ മിശ്രിതം നൽകുന്നു. ടെൻഷനും കംപ്രഷനും കൈകാര്യം ചെയ്യാൻ കഴിയുന്നതിനാലാണ് ആളുകൾ ഗിയറുകൾ, സ്പ്രിംഗുകൾ, ഓട്ടോമോട്ടീവ് ഭാഗങ്ങൾ എന്നിവയ്ക്കായി സ്റ്റീൽ തിരഞ്ഞെടുക്കുന്നത്. വ്യത്യസ്ത അലോയ്കളും ചികിത്സകളും ഉപയോഗിച്ച് സ്റ്റീലിന്റെ ഗുണങ്ങൾ മാറുന്നു.

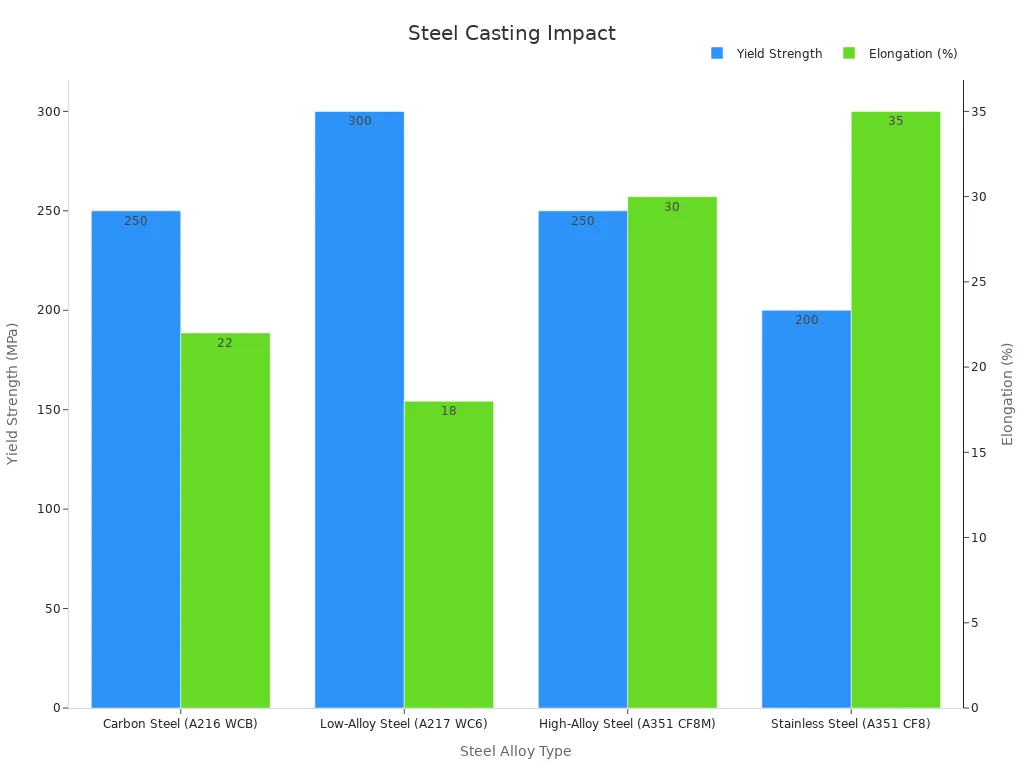

| സ്റ്റീൽ അലോയ് തരം | വിളവ് ശക്തി (MPa) | ടെൻസൈൽ സ്ട്രെങ്ത് (MPa) | നീളം (%) | നാശന പ്രതിരോധം |

|---|---|---|---|---|

| കാർബൺ സ്റ്റീൽ (A216 WCB) | 250 മീറ്റർ | 450-650 | 22 | മോശം |

| ലോ-അലോയ് സ്റ്റീൽ (A217 WC6) | 300 ഡോളർ | 550-750 | 18 | ന്യായമായത് |

| ഹൈ-അലോയ് സ്റ്റീൽ (A351 CF8M) | 250 മീറ്റർ | 500-700 | 30 | മികച്ചത് |

| സ്റ്റെയിൻലെസ് സ്റ്റീൽ (A351 CF8) | 200 മീറ്റർ | 450-650 | 35 | മികച്ചത് |

സ്റ്റീലിന്റെ പ്രകടനം അത് എങ്ങനെ നിർമ്മിക്കപ്പെടുന്നു എന്നതിനെ ആശ്രയിച്ചിരിക്കുന്നു. വേഗത്തിലുള്ള തണുപ്പിക്കൽ ചെറിയ തരികൾ സൃഷ്ടിക്കുന്നു, ഇത് സ്റ്റീലിനെ കൂടുതൽ ശക്തമാക്കുന്നു. ഹീറ്റ് ട്രീറ്റ്മെന്റുകളും ശ്രദ്ധാപൂർവ്വമായ കാസ്റ്റിംഗ് രീതികളും കാഠിന്യം മെച്ചപ്പെടുത്തുകയും സുഷിരങ്ങൾ പോലുള്ള വൈകല്യങ്ങൾ കുറയ്ക്കുകയും ചെയ്യും.

അലുമിനിയം കാസ്റ്റിംഗ് മെറ്റീരിയൽ

അലൂമിനിയം കാസ്റ്റിംഗ് മെറ്റീരിയൽ അതിന്റെ ഭാരം കുറഞ്ഞതും വഴക്കമുള്ളതും കാരണം ജനപ്രിയമാണ്. കാർ ഭാഗങ്ങൾ, വിമാന ഫ്രെയിമുകൾ, ഇലക്ട്രോണിക്സ് എന്നിവയിൽ ഇത് സാധാരണമാണ്. അലൂമിനിയം അതിന്റെ നല്ല ശക്തി-ഭാര അനുപാതത്തിനും തുരുമ്പിനെതിരെ മികച്ച പ്രതിരോധത്തിനും വേറിട്ടുനിൽക്കുന്നു.

| പ്രോപ്പർട്ടി/വശം | കാസ്റ്റ് അലുമിനിയം | കാസ്റ്റ് സ്റ്റീൽ | ഗ്രേ അയൺ |

|---|---|---|---|

| സാന്ദ്രത | 2.7 ഗ്രാം/സെ.മീ³ | 7.7–7.85 ഗ്രാം/സെ.മീ³ | 7.1–7.3 ഗ്രാം/സെ.മീ³ |

| വലിച്ചുനീട്ടാനാവുന്ന ശേഷി | 100–400 MPa (ചില ലോഹസങ്കരങ്ങൾക്ക് 710 MPa വരെ) | 340–1800 എംപിഎ | 150–400 എം.പി.എ. |

| ദ്രവണാങ്കം | 570–655°C താപനില | 1450–1520°C താപനില | 1150–1250°C താപനില |

| താപ ചാലകത | 120–180 പ/മീ·കാൽ | മിതമായ | ~46 പ/മീറ്റർ·കിലോമീറ്റർ |

| വൈദ്യുതചാലകത | നല്ലത് | മോശം | മോശം |

| യന്ത്രവൽക്കരണം | എളുപ്പമാണ് | മിതമായ | നല്ലത് പക്ഷേ പൊട്ടുന്നതാണ് |

| നാശന പ്രതിരോധം | മികച്ചത് | മിതമായ | മോശം |

| വൈബ്രേഷൻ ഡാമ്പിംഗ് | മിതമായ | നല്ലത് | മികച്ചത് |

| ചെലവ് | വൻതോതിലുള്ള ഉൽപ്പാദനത്തിന് കുറവ് | ഉയർന്ന | മിതമായ |

- പ്രയോജനങ്ങൾ:

- ഉയർന്ന കൃത്യതയോടെ സങ്കീർണ്ണമായ ആകൃതികൾ നിർമ്മിക്കുന്നു.

- കുറഞ്ഞ ദ്രവണാങ്കം കാരണം ഊർജ്ജം ലാഭിക്കുന്നു.

- നാശത്തെ പ്രതിരോധിക്കുന്നു, അതിനാൽ ഇത് പുറത്ത് കൂടുതൽ നേരം നിലനിൽക്കും.

- ഉയർന്ന അളവിലുള്ള ഉൽപാദനത്തിന് നല്ലതാണ്.

- പരിമിതികൾ:

- ഉരുക്കിനോളം ബലമില്ല.

- ചില ലോഹസങ്കരങ്ങളിൽ പൊട്ടാൻ സാധ്യതയുണ്ട്.

- പോറോസിറ്റി പോലുള്ള വൈകല്യങ്ങൾ ഒഴിവാക്കാൻ ശ്രദ്ധാപൂർവ്വമായ നിയന്ത്രണം ആവശ്യമാണ്.

അലുമിനിയം ഉരുകുന്നതിന്റെ ഗുണനിലവാരവും വൈകല്യങ്ങളുടെ സാന്നിധ്യവും ശക്തിയിലും കാഠിന്യത്തിലും വലിയ സ്വാധീനം ചെലുത്തുന്നുവെന്ന് സ്റ്റാറ്റിസ്റ്റിക്കൽ വിശകലനം കാണിക്കുന്നു. കാസ്റ്റിംഗ് ഗുണനിലവാരം പരിശോധിക്കുന്നതിനും മെച്ചപ്പെടുത്തുന്നതിനും എഞ്ചിനീയർമാർ പ്രത്യേക പരിശോധനകളും സോഫ്റ്റ്വെയറുകളും ഉപയോഗിക്കുന്നു.

ചെമ്പ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ

ചെമ്പ് കാസ്റ്റിംഗ് മെറ്റീരിയൽ അതിന്റെ വൈദ്യുത, താപ ചാലകതയ്ക്ക് പേരുകേട്ടതാണ്. ആളുകൾ ഇലക്ട്രിക്കൽ ഭാഗങ്ങൾ, പ്ലംബിംഗ്, അലങ്കാര വസ്തുക്കൾ എന്നിവയിൽ ചെമ്പ് കാസ്റ്റിംഗുകൾ ഉപയോഗിക്കുന്നു. വെങ്കലം, പിച്ചള തുടങ്ങിയ ചെമ്പ് ലോഹസങ്കരങ്ങൾ അധിക ശക്തിയും മികച്ച നാശന പ്രതിരോധവും നൽകുന്നു.

| അലോയ് സാമ്പിൾ | വൈദ്യുതചാലകത (% IACS) | സൂക്ഷ്മ കാഠിന്യം (വിക്കേഴ്സ്) | വിളവ് ശക്തി (MPa) |

|---|---|---|---|

| ഇ.എം.എൽ-200 | 80% | EMI-10 ന് സമാനം | 614 ± 35 |

| ഇഎംഐ-10 | 60% | EML-200 ന് സമാനം | 625 ± 17 |

ആഴത്തിലുള്ള അണ്ടർകൂളിംഗ് പോലുള്ള ചികിത്സകൾ ശക്തി നഷ്ടപ്പെടാതെ ചാലകത വർദ്ധിപ്പിക്കും. സിങ്ക് അല്ലെങ്കിൽ ടിൻ പോലുള്ള ഘടകങ്ങൾ ചേർക്കുന്നത് വസ്ത്രധാരണ പ്രതിരോധവും ഈടുതലും മെച്ചപ്പെടുത്തും. ചെമ്പ് കാസ്റ്റിംഗുകൾ കഠിനമായ അന്തരീക്ഷങ്ങളിൽ നന്നായി പ്രവർത്തിക്കുന്നു, കാരണം അവ നാശത്തെ പ്രതിരോധിക്കും, പ്രത്യേകിച്ച് മറ്റ് ലോഹങ്ങളുമായി ചേർക്കുമ്പോൾ.

മഗ്നീഷ്യം കാസ്റ്റിംഗ് മെറ്റീരിയൽ

മഗ്നീഷ്യം കാസ്റ്റിംഗ് മെറ്റീരിയൽ എല്ലാ ഘടനാപരമായ ലോഹങ്ങളിലും ഏറ്റവും ഭാരം കുറഞ്ഞതാണ്. കാറുകൾ, വിമാനങ്ങൾ, ഇലക്ട്രോണിക്സ് എന്നിവയിലെ പോലെ ശക്തമായിരിക്കേണ്ടതും എന്നാൽ ഭാരമില്ലാത്തതുമായ ഭാഗങ്ങൾക്ക് ഇത് അനുയോജ്യമാണ്. മഗ്നീഷ്യം അലോയ്കൾക്ക് ഉയർന്ന ശക്തി-ഭാര അനുപാതമുണ്ട്, കൂടാതെ മെഷീൻ ചെയ്യാൻ എളുപ്പമാണ്.

- പ്രധാന സവിശേഷതകൾ:

- വളരെ ഭാരം കുറഞ്ഞ, ഇത് വാഹനങ്ങളിൽ ഇന്ധനം ലാഭിക്കാൻ സഹായിക്കുന്നു.

- നല്ല കാഠിന്യവും കാസ്റ്റബിലിറ്റിയും.

- ഉയർന്ന പ്രത്യേക ശക്തി, പ്രത്യേകിച്ച് കാസ്റ്റ് അലോയ്കളിൽ.

പരീക്ഷണാത്മക പരീക്ഷണങ്ങൾ കാണിക്കുന്നത് ദ്വാരങ്ങളോ പ്രത്യേക ആകൃതികളോ ചേർക്കുന്നത് മഗ്നീഷ്യത്തെ കൂടുതൽ ശക്തി നഷ്ടപ്പെടാതെ തന്നെ കൂടുതൽ ഭാരം കുറഞ്ഞതാക്കുമെന്നാണ്. എന്നിരുന്നാലും, മഗ്നീഷ്യം എളുപ്പത്തിൽ തുരുമ്പെടുക്കാൻ സാധ്യതയുണ്ട്, അതിനാൽ അതിനെ സംരക്ഷിക്കാൻ പലപ്പോഴും കോട്ടിംഗുകളോ അലോയിംഗ് ഘടകങ്ങളോ ഉപയോഗിക്കുന്നു.

സിങ്ക് കാസ്റ്റിംഗ് മെറ്റീരിയൽ

ചെറുതും വിശദവുമായ ഭാഗങ്ങൾക്ക് സിങ്ക് കാസ്റ്റിംഗ് മെറ്റീരിയൽ പലപ്പോഴും ഉപയോഗിക്കുന്നു. ഇത് കാസ്റ്റ് ചെയ്യാൻ എളുപ്പമാണ്, കൂടാതെ അച്ചുകൾ നന്നായി നിറയ്ക്കുകയും ചെയ്യുന്നു, ഇത് ഗിയറുകൾ, കളിപ്പാട്ടങ്ങൾ, ഹാർഡ്വെയർ എന്നിവയ്ക്ക് മികച്ചതാക്കുന്നു. സിങ്ക് അലോയ്കൾ അവയുടെ ഭാരത്തിന് നല്ല ശക്തിയും കാഠിന്യവും നൽകുന്നു.

- പ്രയോജനങ്ങൾ:

- സങ്കീർണ്ണമായ ആകൃതികൾ നിർമ്മിക്കുന്നതിന് മികച്ചത്.

- നല്ല നാശന പ്രതിരോധം.

- കുറഞ്ഞ ദ്രവണാങ്കം കാസ്റ്റിംഗ് സമയത്ത് ഊർജ്ജം ലാഭിക്കുന്നു.

- വെല്ലുവിളികൾ:

- സ്റ്റീൽ അല്ലെങ്കിൽ അലുമിനിയം പോലെ ശക്തമല്ല.

- കാലക്രമേണ പൊട്ടിപ്പോകാൻ സാധ്യതയുണ്ട്, പ്രത്യേകിച്ച് തണുത്ത സാഹചര്യങ്ങളിൽ.

ഓട്ടോമോട്ടീവ്, ഇലക്ട്രോണിക്സ് വ്യവസായങ്ങളിൽ സിങ്ക് കാസ്റ്റിംഗുകൾ സാധാരണമാണ്, കാരണം അവ കൃത്യതയും ചെലവ്-ഫലപ്രാപ്തിയും സംയോജിപ്പിക്കുന്നു.

പ്ലാസ്റ്റിക് കാസ്റ്റിംഗ് മെറ്റീരിയൽ

പ്ലാസ്റ്റിക് കാസ്റ്റിംഗ് മെറ്റീരിയൽ നിരവധി ഡിസൈൻ ഓപ്ഷനുകൾ തുറക്കുന്നു. ഇത് ഭാരം കുറഞ്ഞതാണ്, നാശത്തെ പ്രതിരോധിക്കും, ഏതാണ്ട് ഏത് ആകൃതിയും എടുക്കാം. മെഡിക്കൽ ഉപകരണങ്ങൾ, ഉപഭോക്തൃ വസ്തുക്കൾ, ഓട്ടോമോട്ടീവ് ഭാഗങ്ങൾ എന്നിവയിൽ ആളുകൾ പ്ലാസ്റ്റിക് കാസ്റ്റിംഗുകൾ ഉപയോഗിക്കുന്നു.

- മെക്കാനിക്കൽ ഗുണവിശേഷതകൾ:

- ശക്തി, കാഠിന്യം, കാഠിന്യം എന്നിവ പ്ലാസ്റ്റിക്കിന്റെ തരത്തെയും അത് എങ്ങനെ നിർമ്മിക്കുന്നു എന്നതിനെയും ആശ്രയിച്ചിരിക്കുന്നു.

- കാർബൺ അല്ലെങ്കിൽ ഗ്ലാസ് പോലുള്ള നാരുകൾ ചേർക്കുന്നത് പ്ലാസ്റ്റിക്കുകളെ കൂടുതൽ ശക്തമാക്കും.

| പ്രോപ്പർട്ടി / മെറ്റീരിയൽ | വുഡ്കാസ്റ്റ്® | സിന്തറ്റിക് കാസ്റ്റിംഗ് മെറ്റീരിയലുകൾ | പ്ലാസ്റ്റർ ഓഫ് പാരീസ് (പിഒപി) |

|---|---|---|---|

| കംപ്രഷൻ ശക്തി | ഉയർന്ന | താഴെ | പൊട്ടുന്ന |

| വലിച്ചുനീട്ടാനാവുന്ന ശേഷി | താഴെ | ഉയർന്നത് | പൊട്ടുന്ന |

| ഫ്ലെക്സുരൽ ശക്തി (MPa) | 14.24 (14.24) | 12.93–18.96 | ബാധകമല്ല |

| ജല പ്രതിരോധം | നല്ലത് | വ്യത്യാസപ്പെടുന്നു | മോശം |

പ്ലാസ്റ്റിക് കാസ്റ്റിംഗുകൾക്ക് വെള്ളവും ചൂടും നന്നായി കൈകാര്യം ചെയ്യാൻ കഴിയും, അത് മെറ്റീരിയലിനെ ആശ്രയിച്ചിരിക്കുന്നു. ചിലത് വിഷരഹിതവും മെഡിക്കൽ ഉപയോഗത്തിന് സുരക്ഷിതവുമാണ്. മറ്റുള്ളവയിൽ ശ്രദ്ധാപൂർവ്വം കൈകാര്യം ചെയ്യേണ്ട രാസവസ്തുക്കൾ അടങ്ങിയിരിക്കാം.

സെറാമിക് കാസ്റ്റിംഗ് മെറ്റീരിയൽ

ഉയർന്ന താപനിലയെ കൈകാര്യം ചെയ്യാനുള്ള കഴിവ് സെറാമിക് കാസ്റ്റിംഗ് മെറ്റീരിയലിന്റെ പ്രത്യേകതയാണ്. സെറാമിക്സ് കടുപ്പമുള്ളതും, തേയ്മാനം പ്രതിരോധിക്കുന്നതും, തുരുമ്പെടുക്കാത്തതുമാണ്. ഇലക്ട്രോണിക്സ്, എയ്റോസ്പേസ്, ആഭരണങ്ങൾ എന്നിവയിൽ പോലും ആളുകൾ ഇവ ഉപയോഗിക്കുന്നു.

- താപ ഗുണങ്ങൾ:

- 1300°C വരെ താപനിലയെ നേരിടാൻ കഴിയും.

- ഇൻസുലേഷനും താപ കവചങ്ങൾക്കും മികച്ചത്.

- പ്രതിരോധശേഷി:

- ബഹിരാകാശ പേടകങ്ങൾക്ക് പുനരുപയോഗിക്കാവുന്ന ഇൻസുലേഷനിൽ വഴക്കമുള്ള സെറാമിക് നാരുകൾ ഉപയോഗിക്കാം.

- നൂതന സെറാമിക്സ് ഉയർന്ന ശക്തിയും കുറഞ്ഞ താപ ചാലകതയും സംയോജിപ്പിക്കുന്നു.

ശക്തവും വഴക്കമുള്ളതുമായ പുതിയ സെറാമിക് വസ്തുക്കൾ ഗവേഷകർ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്, ഇത് ബഹിരാകാശം അല്ലെങ്കിൽ ഹൈടെക് നിർമ്മാണം പോലുള്ള അങ്ങേയറ്റത്തെ പരിതസ്ഥിതികൾക്ക് അനുയോജ്യമാക്കുന്നു.

സെറാമിക് കാസ്റ്റിംഗ് വസ്തുക്കൾ കടുത്ത ചൂടിൽ പോലും അവയുടെ ആകൃതിയും ശക്തിയും നിലനിർത്തുന്നു, ഇത് പല ആധുനിക ആപ്ലിക്കേഷനുകൾക്കും അവയെ വിലപ്പെട്ടതാക്കുന്നു.

ശരിയായ കാസ്റ്റിംഗ് മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുന്നത് ഉൽപ്പന്നത്തിന്റെ ഗുണനിലവാരം, വില, പ്രകടനം എന്നിവ രൂപപ്പെടുത്തുന്നു. ഓരോ മെറ്റീരിയലും അതിന്റെ ഏറ്റവും മികച്ച ഉപയോഗവുമായി പൊരുത്തപ്പെടുത്തുന്നതിന് എഞ്ചിനീയർമാർ പട്ടികകളും യഥാർത്ഥ ലോക കേസ് പഠനങ്ങളും ഉപയോഗിച്ച് കാസ്റ്റിംഗ് രീതികളും ഗുണങ്ങളും താരതമ്യം ചെയ്യുന്നു. ഈ വിശദാംശങ്ങൾ അറിയുന്നത് ടീമുകളെ മികച്ച ഭാഗങ്ങൾ രൂപകൽപ്പന ചെയ്യാനും പണം ലാഭിക്കാനും ചെലവേറിയ തെറ്റുകൾ ഒഴിവാക്കാനും സഹായിക്കുന്നു.

പതിവുചോദ്യങ്ങൾ

ഫെറസ്, നോൺ-ഫെറസ് കാസ്റ്റിംഗ് വസ്തുക്കൾ തമ്മിലുള്ള പ്രധാന വ്യത്യാസം എന്താണ്?

ഫെറസ് വസ്തുക്കളിൽ ഇരുമ്പ് അടങ്ങിയിട്ടുണ്ട്. നോൺ-ഫെറസ് വസ്തുക്കൾക്ക് അങ്ങനെയില്ല. ഫെറസ് തരങ്ങൾക്ക് പലപ്പോഴും കൂടുതൽ ഭാരവും വേഗത്തിൽ തുരുമ്പെടുക്കലും ഉണ്ടാകും. നോൺ-ഫെറസ് തരങ്ങൾക്ക് തുരുമ്പിനെ പ്രതിരോധിക്കാനും ഭാരം കുറവായിരിക്കും.

എന്തുകൊണ്ടാണ് എഞ്ചിനീയർമാർ കാസ്റ്റിംഗിനായി അലൂമിനിയം തിരഞ്ഞെടുക്കുന്നത്?

സ്റ്റീലിനേക്കാൾ ഭാരം കുറവാണ് അലൂമിനിയം. ഇത് തുരുമ്പിനെയും എളുപ്പത്തിൽ രൂപത്തെയും പ്രതിരോധിക്കും. കാർ ഭാഗങ്ങൾ, വിമാന ഫ്രെയിമുകൾ, ഇലക്ട്രോണിക്സ് എന്നിവയുടെ കാര്യത്തിൽ എഞ്ചിനീയർമാർക്ക് ഇത് ഇഷ്ടമാണ്.

പ്ലാസ്റ്റിക്കുകളും സെറാമിക്സും ഉയർന്ന ചൂട് താങ്ങുമോ?

സെറാമിക്സ് വളരെ ഉയർന്ന താപത്തെ പ്രതിരോധിക്കും. പ്ലാസ്റ്റിക്കുകൾ സാധാരണയായി താഴ്ന്ന താപനിലയിലാണ് ഉരുകുന്നത്. എഞ്ചിനീയർമാർ ഓവനുകൾക്കോ എഞ്ചിനുകൾക്കോ വേണ്ടി സെറാമിക്സ് തിരഞ്ഞെടുക്കുന്നു, അതേസമയം പ്ലാസ്റ്റിക്കുകൾ തണുപ്പുള്ള ജോലികൾക്ക് അനുയോജ്യമാണ്.

പോസ്റ്റ് സമയം: ജൂൺ-17-2025